Silikon Hassasiyeti: Yakın Kızılötesi Spektroskopi Yarı İletken Üretimini Nasıl Devrimleştiriyor

Sep 24, 2025

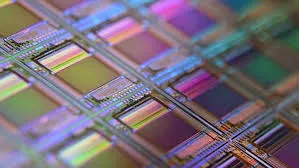

Nanometre ölçeğindeki varyasyonların ürün başarısını veya başarısızlığını belirleyebildiği, titizlikle kontrol edilen yarı iletken üretim tesislerinin ortamlarında, yakın kızılötesi (NIR) spektroskopisi vazgeçilmez bir analitik teknoloji olarak ortaya çıkmıştır. Bu tahribatsız teknik, fotonik ve malzeme biliminin kesişiminde çalışarak, geleneksel izleme sistemlerine daha önce görünmeyen üretim süreçlerine benzeri görülmemiş içgörüler sağlar.

NIR'in yarı iletken uygulamalarının altında yatan temel prensip, 950-1,700 nanometre aralığındaki fotonlar ile çip imalatında kullanılan çeşitli malzemeler arasındaki benzersiz etkileşimde yatar. NIR radyasyonu silikon plakalar, fotodirenç katmanları ve paketleme bileşikleri ile karşılaştığında, moleküler titreşimler ve ışık saçılımı desenlerine dayalı belirgin spektroskopik imzalar üretir. Bu imzalar, narin bileşenlere zarar verebilecek herhangi bir fiziksel temas olmaksızın malzeme bileşimi, yapısal bütünlük ve işlem tamamlanması hakkında kritik bilgileri ortaya çıkaran dijital parmak izleri görevi görür.

Tablo 1: Wafer Hata Tespitinde NIR Spektroskopi Yetenekleri

|

Hata Türü

|

Tespit Limiti

|

Geleneksel Yöntem

|

Yanlış Pozitif Oranı

|

|

Yüzey parçacıkları

|

0.1 μm

|

Optik mikroskopi (0.5 μm)

|

<0.01%

|

|

Mikro çizikler

|

5 nm derinlik

|

SEM analizi

|

0.05%

|

|

Kristal kusurları

|

0.05 μm²

|

X-ışını kırınımı

|

0.02%

|

|

Kirlenme

|

0.01 monolayer

|

Auger spektroskopisi

|

0.08%

|

Bu teknolojinin wafer hata tespiti yeteneği özellikle bir atılımı temsil ediyor. NIR ışığı silikon yüzeylerine nüfuz ettiğinde, bozulmamış malzemelerle karşılaştığında öngörülebilir desenlerde saçılır, ancak yüzey kusurlarıyla karşılaştığında tespit edilebilir anormallikler gösterir. Gelişmiş sensörler, optik mikroskop tespitinden kaçacak olan 0.1 mikrometre kadar küçük parçacıkları ve mikroskobik çizikleri tanımlayabilir. Bu temasız yaklaşım, yıkıcı kesit alma ihtiyacını ortadan kaldırırken %100 denetim kapsamı sağlar - her biri yüzlerce dolar değerinde wafer işlerken çok önemli bir avantajdır.

Fotolitografi süreçlerinde, NIR spektroskopisi kalınlık ölçüm doğruluğunu dönüştürmüştür. Teknoloji, ışığın fotorezist katmanlarının üst ve alt sınırları arasında yansımasıyla oluşan karmaşık girişim desenlerini analiz eder. Sofistike algoritmalar daha sonra modern litografi için kritik olan 10-100 mikrometre aralığında kalınlığı ±0.1 mikrometre hassasiyetle hesaplar. Bu, ±%5 insan hatasından muzdarip olan ve numunelerle fiziksel temas gerektiren geleneksel elipsometri yöntemlerine kıyasla önemli bir iyileştirme temsil eder.

Tablo

2

: Polimer Kürleme İzleme Parametreleri

|

Parametre

|

NIR İzleme Yeteneği

|

Dalga Boyu Aralığı

|

Doğruluk

|

|

Kürlenme derecesi

|

Gerçek zamanlı izleme

|

1680 ± 20 nm

|

>%99.2

|

|

Çapraz bağ yoğunluğu

|

Kantitatif ölçüm

|

1700 ± 15 nm

|

%98.5

|

|

Camsı geçiş sıcaklığı

|

Dolaylı ölçüm

|

1650-1720 nm

|

±1.5°C

|

|

Kalıntı gerilme

|

Tahmine dayalı analiz

|

1600-1750 nm

|

±0.8 MPa

|

Uygulama, paketleme ve kapsülleme aşamalarına kadar uzanır; burada NIR, moleküler bağ titreşimlerinin gerçek zamanlı izlenmesi yoluyla polimer kürlenme süreçlerini izler. Epoksi reçineler sıvıdan katı hale geçerken, C-H bağ titreşim desenleri, 1.680 nanometre civarındaki belirli dalga boylarında tahmin edilebilir şekillerde değişir. Spektroskopi sistemleri bu değişiklikleri %0,8'den daha iyi bir doğrulukla tespit eder, bu da mühendislerin modüller son test aşamalarına geçmeden önce eksik kürlenmeyi belirlemesine olanak tanır.

Tablo

3

: NIR Sistemi Teknik Özellikleri

|

Parametre

|

Performans Şartnamesi

|

Endüstri Standardı

|

|

Sinyal-Gürültü Oranı

|

>50.000:1

|

20.000:1

|

|

Sıcaklık Kararlılığı

|

±0.01°C

|

±0.1°C

|

|

Spektral Çözünürlük

|

0,5 cm⁻¹

|

2 cm⁻¹

|

|

Ölçüm Tekrarlanabilirliği

|

%99,8

|

%98.5

|

|

Dalga Boyu Doğruluğu

|

±0.05 nm

|

±0.2 nm

|

NIR teknolojisinin uygulanması, önemli mühendislik zorluklarının üstesinden gelmeyi gerektirir. Modern sistemler, 50.000:1'i aşan sinyal-gürültü oranları sağlayan indiyum galyum arsenür (InGaAs) dedektör dizilerini içerir ve bunlar, sıcaklık stabilitesini ±0.01°C dahilinde tutan termoelektrik soğutma sistemleriyle birleştirilir. Katı hal dijital mikromirör cihazları (DMD'ler), mekanik optik bileşenlerin yerini alarak, fabrika ortamlarında ölçüm hassasiyetini tehlikeye atabilecek titreşim kaynaklı hataları ortadan kaldırır.

Yarı iletken endüstrisinin NIR spektroskopisini benimsemesi, reaktif kalite kontrolünden proaktif süreç optimizasyonuna doğru daha geniş bir değişimi yansıtmaktadır. Çip özellikleri atomik ölçeklere doğru küçülmeye devam ederken ve galyum nitrür ve silisyum karbür gibi yeni malzemeler üretime girerken, bu foton tabanlı analiz teknolojisi giderek katılaşan üretim gereksinimlerini karşılamak için evrimleşmeye devam etmektedir. Tahribatsız doğası ve gerçek zamanlı yetenekleri, modern elektronik üretiminin inanılmaz derecede zorlu hassasiyet standartları arasında mükemmel verim arayışında onu temel bir bileşen haline getirmektedir.